Выбираем новый парус

Статья из журнала SAIL, октябрь 2009.

Автор — Chip Lawson

Перевод — Дружинин Александр, drouzhinin(at)k-sail.com

При покупке нового паруса для дальнего круиза или дей-сейлинга – всегда есть на что обратить внимание не гонщику при покупке.

Каждый раз разворачивая новый парус я испытываю море эмоций. Нетронутый белый цвет, хруст нового материала и вид паруса, который имеет правильную форму во всех нужных местах украшает и без того важное улучшение любой парусной лодки. Но новые технологии в конструировании, форме и материалах создают такое количество вариантов, что начинается легкое головокружение.

Основы проектирования парусов.

При проектировании паруса, мастер обращает внимание на две основных вещи. Первое – форма панелей и переднего серпа (формы передней шкаторины). Второе – контроль или хотя бы минимизация растяжения материалов. CAD программы парусного проектирования позволяют мастеру аккуратно собрать из отдельных панелей идеальное крыло, которое будет оптимизировать тягу паруса и минимизировать кренящие усилия. Но эта идеальная форма начнет меняться, как только парус начнет использоваться, поскольку все парусные материалы тянуться в той или иной мере. По мере растяжения материала, безупречная форма крыла, определенная мастером начинает искажаться. Очевидно, полнота паруса (прогиб) увеличивается и сдвигается назад, парус начинает выглядеть мешковатым. В идеале, максимальное «пузо» паруса должно находиться в диапазоне 30-40% назад от переднее шкаторины. По мере растяжения материала, форма сползает назад, иногда за 50% от передней шкаторины. Это увеличивает кренящий момент и уменьшает тягу паруса вперед. Минимизация искажающего форму растяжения – основная задача при проектировании паруса.

Для контроля растяжения мастер имеет в своем распоряжении два инструмента: материал из которого сделан парус и расположение панелей. Тип самого волокна, из которого сплетена ткань, техника переплетения волокон в ткани, вес обработанной ткани, все это придает каждому виду ткани особые характеристики на растяжение и способности по удержанию формы. Ориентация панелей в парусе также имеет огромное значение для характеристик растяжения паруса. Аккуратное использование обоих инструментов приведет к созданию лучшего паруса.

Материал.

Существует два основных типа парусного материала: тканный материал из волокна Дакрон (полиэстер) и ламинированные материалы, сделанные из склеенных вместе различных материалов, таких как тканный полиэстер, Майларовая пленка и иногда таких волокон как Кевлар, Вектран, Спектра, угольное волокно и других экзотических материалов.

Тканые материалы: Тканый полиэстер поставляется парусному мастеру в рулонах шириной от 36 до 60 дюймов (от 60 до 150 см).

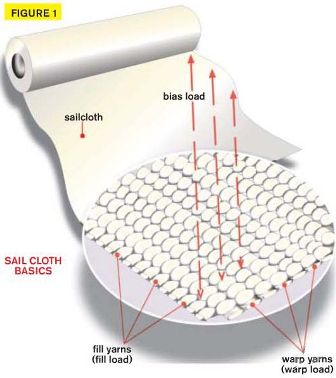

Ткань сплетена из нитей которые идут под прямым углом к друг другу. Основа идет вдоль рулона; уток вплетен поперек основы для создания законченной ткани. Полностью законченная и обработанная ткань противостоит растяжению в направлении основы и утка. Но косая нагрузка, идущая не по основе или утку, будет растягивать ткань.

Вы можете сами легко увидеть принцип косой нагрузки взяв любой кусочек тканного материала дома. Выровняйте ткани, чтобы тянуть вдоль нитей. Если потянуть так ткань, то вы увидите минимальное растяжение, но если вы потяните ткань под 45 градусов от нитей, вы увидите, что ткань легко тянется и искажается у вас под пальцами. Так что один из способов противостоять косым нагрузкам – ориентировать основу и/или уток в направлении приложения нагрузки к парусу. Другой способ минимизировать влияние косых нагрузок – модифицировать ткань.

Парусный материал специальным образом ткут и пропитывают чтобы уменьшить диагональное растяжение. Один из таких способов – переплести волокно в ткани настолько плотно, что основа и уток практически фиксируются относительно друг друга и устраняют большую часть диагонального растяжения. Дополнительно тканые материалы могут быть обработаны теплом, при помощи процесса называемого каландрированием, который дополнительно уплотняет и фиксирует волокна в плетении для уменьшения диагонального растяжения.

В последнее время большинство Дакроновых/полиэстерных тканей пропитаны смолой, которая связывает основу и уток вместе еще сильнее, что помогает предотвратить растяжение (пока пропитка не выкрошится из ткани после нескольких сезонов) .

Ламинаты: Плетение, каландрирование и пропитка делаются, чтобы уменьшить диагональное растяжение, но они не в состоянии полностью устранить его. Нужно взять материал где нет направленных нитей и следовательно нет диагонали. Таким материалом является Майларовая пленка, которая представляет собой просто плоский лист материала с одинаковыми малорастяжимыми характеристиками в любом направлении. Она также весьма прочна для своего веса. Теоретически очень легкий парус может быть сделан только из панелей Майларовой пленки, склеенной вместе. Но условия работы паруса крайне далеки от подходящих для Майлара. Ударная нагрузка от заполаскивания, заломы от рубки паруса в кокпит и складывания, истирание от постановки и общая неблагоприятная среда работы паруса могут быть смертельными для паруса сделанного только из Майларовой пленки. Поэтому придумали ламинаты. Сочетайте лучшие характеристики тканых материалов (стойкость к складыванию, к истиранию и сопротивляемость к ударным нагрузкам) с хорошими характеристиками на растяжение Майлара и вы получите исключительные, хоть и дорогие, парусные материалы, которые идеально выполнят работу по сопротивлению растяжению в любом направлении.

Круизные парусные ламинаты делают склеивая вместе один или более слоев тканого Дакрона и Майларовой пленки. В дополнение к тканым материалам, Майларовой пленке, ламинаты могут включать дополнительные волокна для прочности и стойкости к разрыву.

Волокно для ламинатов стоит от двух до трех раз больше чем волокно для тканых материалов. Поскольку стоимость материала занимает от одной четверти до одной трети от стоимости всего паруса, решение «тканые материалы или ламинат» имеет существенное влияние на окончательную цену паруса. Эта разница в цене есть первая причина, по которой большинство круизных яхтсменов склоняются к парусам сделанным из тканых Дакронов/полиэстера. Преимущество в цене тканых материалов и общие хорошие характеристики делают их наилучшим компромиссом для большинства круизных яхтсменов.

Но не все тканые материалы одного веса одинаковы. Для заданного веса материала, жесткость (сопротивляемость растяжению) используемого волокна, переплетение и конструкция волокна, все влияет на способность материала удерживать форму и сопротивляться растяжению. Например, Challenge Sailcloth предлагает не менее восьми линеек тканных материалов, каждая со своей долговечностью, сопротивлением растяжению, способностью удерживать форму и ценой.

Таблица 1.

| Тип ткани | Вес ткани в унциях | Нагрузка в фунтах, что бы получить растяжение 1% по основе | Нагрузка в фунтах, что бы получить растяжение 1% по утку | Плотность волокна основы в денье | Плотность волокна утка в денье |

| Radial woven | 8.1 | 42,5 | 76 | 400 | 500 |

| Crimless woven | 8.11 | 140 | 10,5 | 840 | 172 |

| High aspect-High modulus. Для парусов горизонтального кроя и большого относительного удлинения. | 8.3 | 48,5 | 118 | 250 | 840 |

В Таблице 1 показаны три тканых материала Challengeодинакового веса и сравнены их характеристики на растяжение и размер волокна в денье, промышленной единице измерения волокна [денье -единица веса мотка шелковой, нейлоновой и т. п. нитки, характеризующая ее тонкость. Прим. переводчика]. Видна огромная разница в характеристиках на растяжение у тканей Radial woven, и у crimpless woven первые имеют относительно высокое сопротивления растяжению по утку, вторые – по основе. Изменяя способ плетения и толщину волокна (денье), производители парусных материалов могут создать продукт для конкретного паруса и определенного расположения панелей. Посмотрим, как расположение панелей может повлиять на сопротивление растяжению и способности сохранять форму, а затем соединим материал и конструкцию паруса воедино.

Расположение панелей.

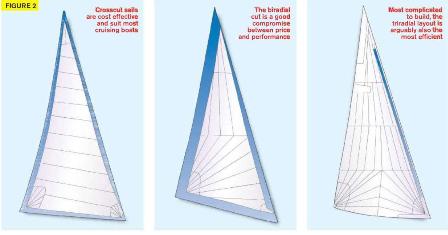

Есть три основных способа расположения панелей в парусе: горизонтальное, бирадиальное и трирадиальное. Картинка 2 показывает особенности этих способов расположения на примере стакселя. На сегодняшний день самое распространенное расположение панелей это горизонтальное. При горизонтальном расположении получается минимум швов, минимум отходов при крое и максимально простая сборка, так что этот способ получается самым недорогим из всех трех.

Трирадиальная конструкция, напротив, имеет самое большое количество швов, самое большое количество отходов при крое и максимально сложную последовательность сборки, поэтому это самая дорогая конструкция паруса, обычно на 15-30% дороже, чем горизонтально скроенный парус такого же размера.

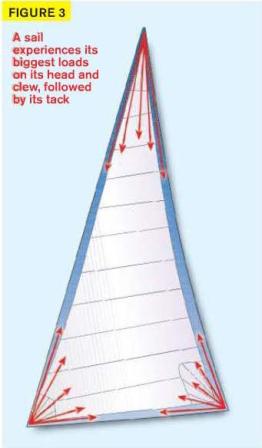

Какой крой более всего уменьшает растяжение паруса? Рисунок 3 показывает примерную диаграмму распределения нагрузки на грот; стрелки показывают направление и относительную величину нагрузки на парус. Видно, что нагрузки в первую очередь распределяются радиально из углов, с максимумом вверх по задней шкаторине от шкотового угла и вниз по задней шкаторине от фалового угла. Поэтому парус из тканых материалов будет меньше всего растягиваться, если эта нагрузка будет распределяться в направлении либо основы либо утка. Если вы спроектируете парус так, чтобы волокна в панели были выровнены радиально из углов, вы сможете минимизировать растяжение.

Трирадиальный крой как раз обеспечивает практически одинаковое направление основы ткани и нагрузки. Бирадиальный крой – разумный компромисс, с хорошим выравниванием основы ткани по нагрузке из фалового угла в шкотовый, которая больше чем в направлении фаловый угол — галсовый угол. Горизонтальный крой хорошо ориентирует волокна основы [на самом деле «волокна утка» – в статье ошибка, прим. переводчика] по нагрузке вдоль задней шкаторины, которая является максимальной нагрузкой в парусе, но плохо располагает волокна по нагрузкам, которые направлены радиально, но не вдоль шкаторин.

Если радиальное расположение панелей позволяет создать парус, который держит форму лучше всего, то почему горизонтальный крой остается самым популярным? Если исключить из рассмотрения цену то, безусловно, радиальный крой единственно верный путь. Тем не менее, для большинства не-гонщиков горизонтальный крой – разумный компромисс между стойкостью к растяжениям и ценой, и таким образом такой крой становится наиболее подходящим для большинства круизных лодок. Но если бы я планировал постоянные длинные переходы, когда важны долговечность и длительная способность сохранять форму, то я бы выбрал радиальный крой. Еще один резон выбрать радиальный крой, если вы ходите в относительно ветреных местах, таких как, например, залив Сан-Франциско, где ваш парус будет тяжело нагружен изо дня в день. В таких условия радиальный парус будет жить дольше и сохранит свою форму на гораздо более длительный период.

Собираем знания вместе.

Мы увидели, как производители парусных тканей могут оптимизировать сопротивляемость материалов растяжению при помощи способа плетения и выбора волокна, а специфическое расположение панелей имеет разные возможности по уменьшению и контролю растяжения. Радиальный крой располагает волокна основы в направлении основных нагрузок, тогда как горизонтальный крой располагает самые большие нагрузки по задней шкаторине в направлении утка. Это означает что для парусов радиального кроя следует выбирать ткань ориентированную по основе, как crimpless ткань из Таблицы 1.

Для парусов с горизонтальным кроем берется ткань, ориентированная по утку, как например высокомодульная ткань из Таблицы 1. Критически важно использовать правильную ткань для выбранного типа кроя, чтобы минимизировать растяжение и увеличить долговечность и способность сохранять форму.

Задача парусному мастеру.

Мы выяснили, что в первую очередь на способность паруса сохранять форму влияет крой и конструкция ткани.

Задача парусного мастера сбалансировано управлять этими инструментами, чтобы оптимизировать способность паруса удерживать форму, при этом оставаясь в рамках нужной цены. Если деньги не имеют значения и вы ищите просто самый лучший круизный парус , то ответ прост – трирадиальный крой с использованием высокотехнологичных, малорастяжимых круизных ламинатов. Но реальность такова, что большинство яхтсменов выбирают Дакроновые паруса горизонтального кроя. Радиальный крой начинает иметь значение, когда износостойкость, способность сохранять форму и долговечность становятся жизненно необходимыми. На больших лодках, значение ламинатных парусов быстро возрастает, так как нагрузка на парус возрастает в геометрической прогрессии в зависимости от длинный лодки (LOA).